SMT(Surface Mounted Technology)表面贴装技术。它是一种电子组装技术。SMT技术最大的不同是SMT技术不需要在电路板上为元件留有对应的针脚穿孔,这样就使得SMT(表面贴装)技术的元件封装尺寸比插件式封装小。所以SMT技术使得电路板上的元件密度更大,使电路板的空间利用更加有效。

SMT特点:

SMT特点:

1 SMT表面贴装技术的组装密度高、产品体积小、重量轻,贴片元器件体积与重量是插装器件的1/10左右。

2 可靠性高、抗震能力强、焊点缺陷低。

3 高频特性好、减少了电磁与射频干扰。

4 易于实现自动化、提高生产效率。

5 SMT表面贴装技术易于降低成本30%-50%,节省材料、能源、设备、人力、时间等。

SMT工艺

锡膏

1锡膏的分类

按是否含有PB分:有铅:包括62 36 AG2 (熔点179℃)和63 37(熔点179℃)

无铅:主要是SAC305 (SN-3.0AG-0.5CU)和SAC315 (SN-3.8AG-0.7CU)

按锡粉颗粒分:

1 号:38-63

2 号:38-45

3 号:锡粉颗粒为25-45UM

4 号:锡粉颗粒为20-38UM (常用)

5 号:

锡粉越小,一般印刷性能越好,但因为表面积增加,导致锡粉氧化越严重。

2锡膏的成分

金属含量一般:有铅为89.5%-90.5%

无铅为88.5%-90.5%

FLEX 的作用:1.去氧化

2.防氧化

3 使锡膏成糊状

4 使锡膏具有可印刷性,不塌陷

FLEX成分: 1.松香: 去氧化

2.稀释剂:调节粘度

3.摇变剂:使锡膏具有印刷性,受力就形变,防塌陷

4.添加剂:亮度等变化

3锡膏的使用

搅拌:锡膏在冷藏和回温过程中由于锡粉和FLEX 的比重不一样,导致锡膏分层。

搅拌的作用:把锡膏成分搅匀

机器搅拌:1000 转/分 搅拌1 分,500 转/分 搅拌2-3 分

手工搅拌:一个方向以划园的方式搅拌5 分

检验方式:用搅拌刀从锡膏瓶中挑锡膏,锡膏能够成不断的线流下来。手工搅拌时要用塑胶刮刀,用力不要过大,防止把瓶子的塑胶刮到锡膏中。

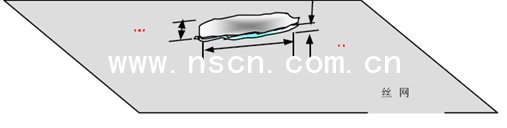

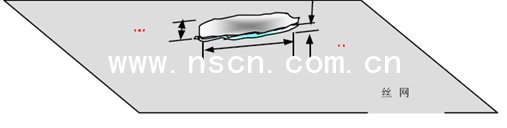

在添加在钢网上前,要用塑胶搅拌刀搅拌10-30S。加在钢网上的方法和量的控制:在开始生产时,最少要放1/3 瓶的锡浆到丝网上。生产中,操作员应每小时检查一下丝网上的锡浆总量,估量锡浆总量,并把锡浆刮成扁平状。

估测的结果至少符合如下几点

长 Length (L) = 不能超过刮刀的长度但必须超过PCB的长度 ,两边比PCB约长20 mm

宽 Width (W) = 大约15-30mm

高 Height (H) = 大约5-10mm

图 丝网上锡膏涂布

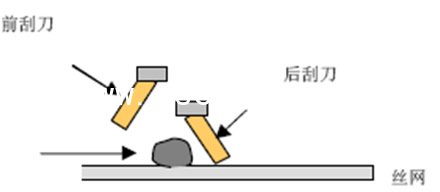

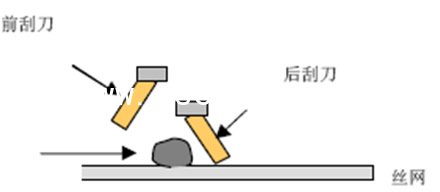

印刷时丝网上锡浆的高度(直径)必须在10~20mm 之间,以防止少锡和多锡。当后

刮刀运行时,作同 样的检查 。如下图所示。

图 刮刀

4剩余锡膏处理

印锡时锡浆在丝网上的使用时间的时间应该小于24 小时,从印锡后到过炉应该不超过

2 小时,否则,PCB/PCBA则要清洁,与生产中锡浆移位一样处理。锡浆在丝网上放置不用的时间应该小于30 分钟,比如在机器有故障以及停机待料的时候,把锡浆重新刮到锡膏瓶中。如果停机时间大于30 分钟,则必须清洁刮刀和丝网。清洁下来的锡浆不能和没有用过的锡浆混在一起,因为这会影响锡浆的质量。将清洁下来的锡浆放在一个容器中,贴上“已变硬锡浆”的标签。

钢网

1钢网制作

激光制作:孔壁有毛刺。蚀刻:开孔光滑,化学蚀刻的模板是模板世界的主要类型。它们成本最低,周转最快。电铸:成本高,交期长。

2钢网检查

来料检测:张力、是否变形、厚度检查、开孔要求检查、是否与PCB 对应检查、开孔是否有毛刺检测。

定期检测:张力、是否变形、是否清洁、版本是否最新、厚度检查、使用次数检查。

使用前后检查:张力、是否变形、清洁检查。

3钢网管理

进出登记、状态登记、本版登记、注意事项登记、使用次数记录、存放位置登记

4钢网清洁

使用前后清洁,使用前后清洁后要用风枪吹除孔内锡粉,清洁最好用钢网清洗机使用时,每班至少彻底清洁钢网上的锡膏,彻底清洁一次钢网和刮刀。

炉温

一般典型的炉温曲线有两种

1升温— 升温— 回流— 降温。

2升温— 恒温— 回流— 降温。

特点

1类曲线:上锡能力强,BGA 气泡较多,墓碑元件多。

2类曲线:上锡能力差,BGA 气泡较少,空焊元件多。

图 炉温曲线

SMT的发展趋势

1 电子产品追求小型化,使得以前使用的穿孔插件元件已无法适应其要求。而表面贴装技术很好的解决了这个问题。

2 电子产品功能更完整,所采用的集成电路(IC)因功能强大使引脚众多,已无法做成传统的穿孔元件,特别是大规模、高集成IC,不得不采用表面贴片元件的封装。

3 产品批量化、生产自动化,厂方要以低成本高产量。出产优质产品以迎合顾客需求及加强市场竞争力。

4 电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用。

5 电子产品的高性能及更高装联精度要求。